梦之墨 T Series PCB 制板体验记录

学校基础工业训练中心有 PCB 制造系统,恰逢最近需要制作一个小实验板,趁机与训练中心的 BB 老师联系尝试使用之。BB 老师表示,这部机器制作出的线路要求低温焊接,可靠性不高。但由于只是实验用的小板,不妨一试。

制板系统可以制造双面板,但出于制作便捷以及可靠性(孔金属化程度很难把握)考虑,画成了单面板。另外,学校实验室没有丝印材料,所以不打印丝印层。

| KiCad 工程 | ResSensor_R1.zip(26.5 KiB) |

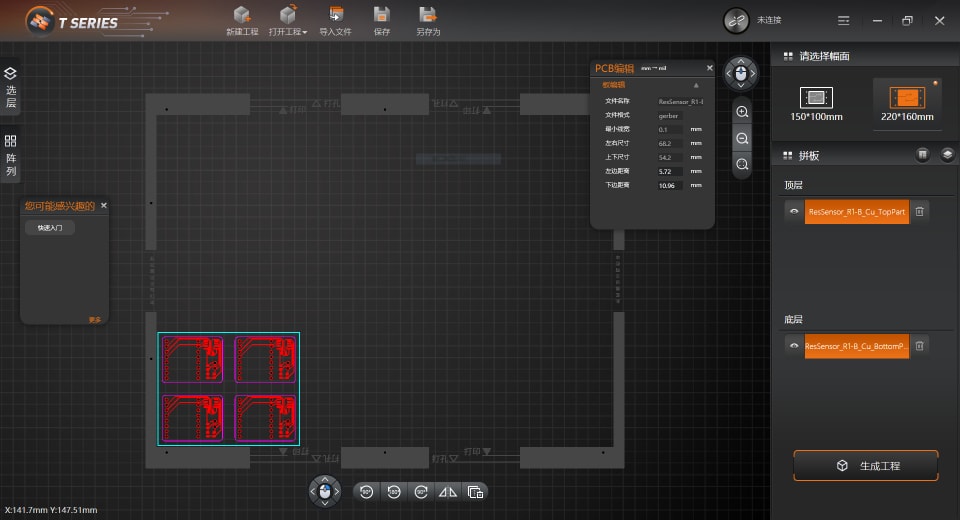

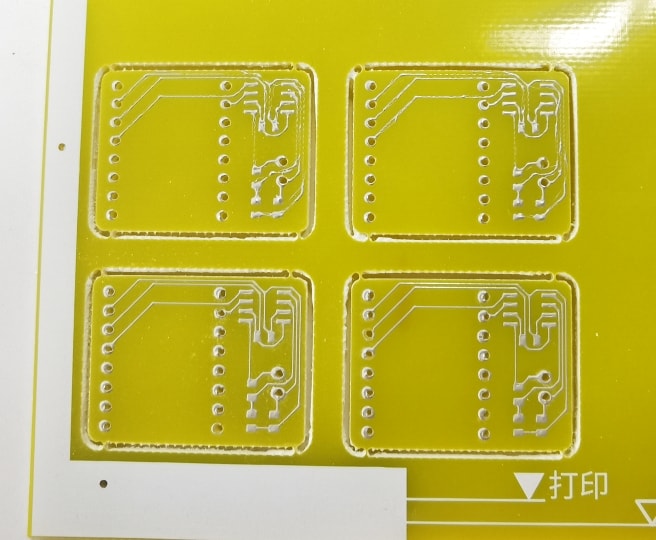

首先导出 Gerber 文件(包括边框层、铜层与孔层),拷贝到实验室的电脑上。电脑上有 T Series 客户端软件,导入即可。在初始界面可以调整基材上的打印位置,也可以设置拼板。

软件对 Excellon 格式钻孔数据(KiCad 默认钻孔数据输出格式,文件名后缀为 .drl)的兼容性不足,需要改成 Gerber 输出(后缀为 .gbr)。第一次导入时没仔细检查,机器在同一个点钻了 18 个孔

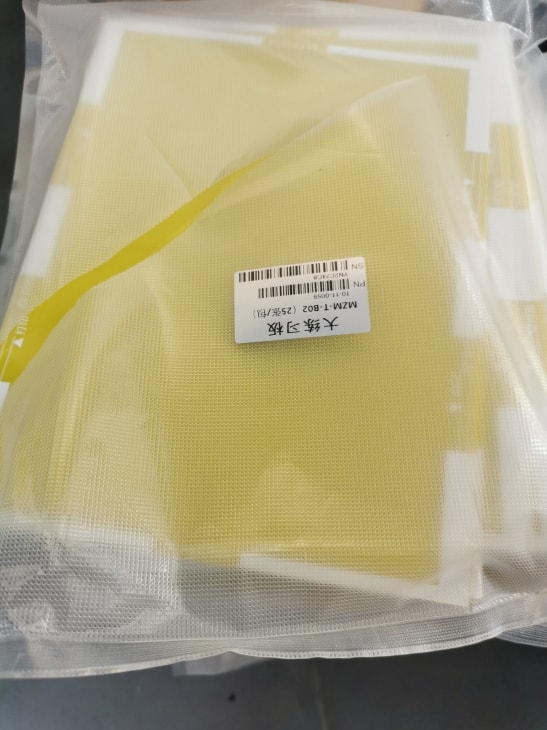

接着放入板材。板材是一大块 22×16 cm 带阻焊油的黄色基板(也有 15×10 cm 的),机器在上面钻孔、打印,最后切割。过程中需要手动拆装、更换配件。

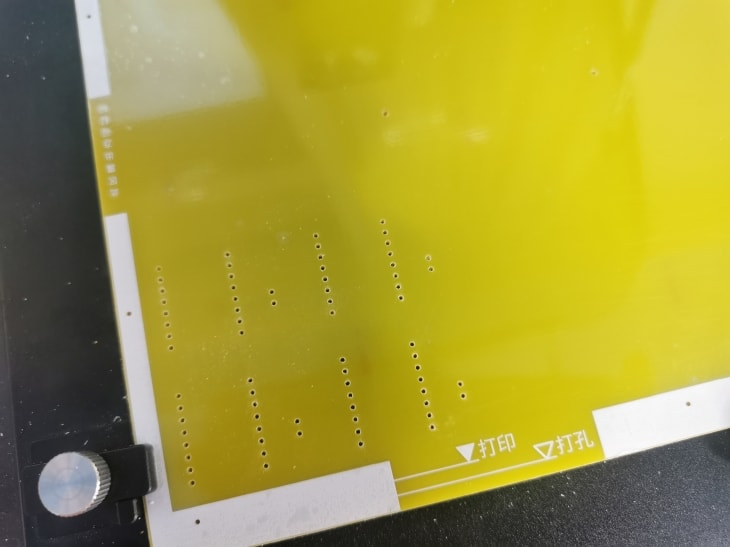

定位点

首先需要在板周围执行 mark 点打孔。一共打 9 个孔,两侧不对称,想来应该是为了区分正反。

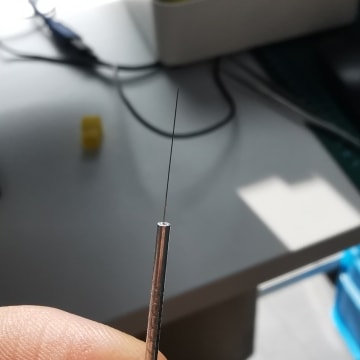

配件架上有一个持握头,上附一个可拆卸钻头,通过内六角螺丝固定。将 1 mm 直径的钻头组装在持握头上,将其安插于机械臂。客户端软件内附操作说明与视频演示,参照之操作即可。

然后机器会自动校准并打好定位孔。

钻孔

首先软件会提示映射孔径,因为设备只有一套固定大小的钻头(步长 0.1 mm),只能钻出对应大小的孔,所以需要为每个孔指定一个套件内的孔径。软件会自动推荐方案,也可以自行调整。我把所有的孔都映射到了 1 mm 直径,这样就不必再更换钻头。

之后与定位点同理,也是机械臂控制钻头完成钻孔。

孔金属化、线路打印

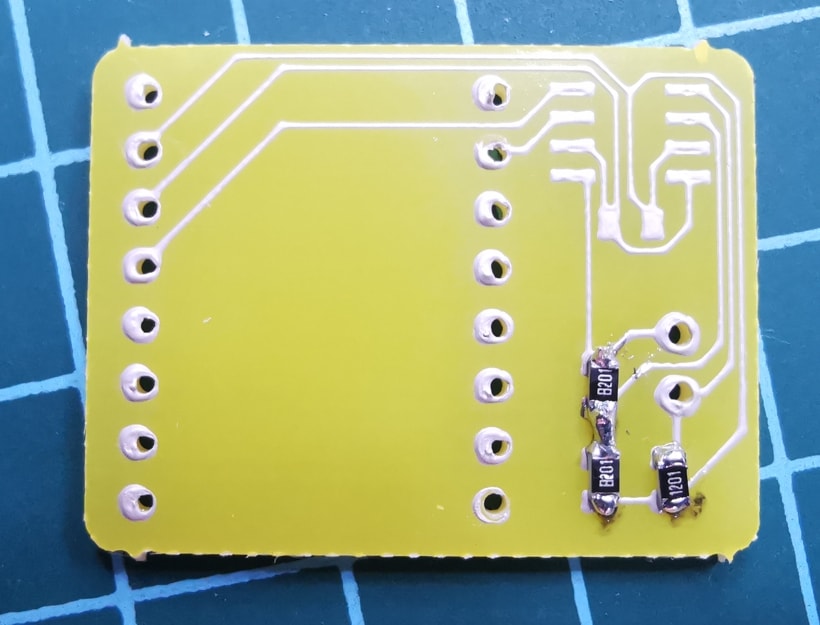

制板原理是用膏状导电材料在板上打印线路,然后经过加热炉固化成型。

拆下钻头持握头,换上另一个用于喷涂的持握头,并在其上放置探针。机器会执行校准步骤。然后拆下探针、换成打印喷头,先进行预出墨(检测出墨时的内部压力)、调试(补偿位置偏移与出墨量)两步校准操作,然后开始打印。

| 印制线路 | Print.mp4(623 KiB, 00:13, 960x540) |

一开始调试时无论如何都不出墨,BB 老师拿出一盒细针,说用这个戳一戳打印喷头。戳了之后确实通了。

打印的速度很快。不过到后期出现了出墨卡顿的现象,致使后两块板的印刷产生缺陷。另外,有些孔似乎没有完全覆盖导电油墨;不过系统有修补功能,可以选择出墨不足或不均匀的部分,调整偏移重新打印。

孔金属化这个步骤这次跳过了,所以不太清楚细节。听说是有一个能吸出打印材料的装置,在一侧喷涂大量油墨,然后从另一侧吸上来,由此覆盖孔壁。过程中侧面的覆盖程度很难观察到,因此不好把握,容易出现正反面连不上的情况。

打印完成后,将板子拿到烤炉(就是回流焊炉,但是设定为 160°C 恒温)中加热 10 分钟,等待冷却后取出,打印的油墨即凝固。

裁切

BB 老师推荐去找另一位老师用裁板刀,这样更快一些,但我实在是比较好奇,还是坚持尝试直接在制板机器上裁切。

裁切流程与钻孔类似,使用钻头持握头,安装裁边铣刀,校准与执行由机器自动完成。裁切 4 块板大约花费 6 分钟。

取出后稍加用力就可以徒手掰下小板。

焊接

如前所述,使用的是低温焊锡,烙铁设定在一个很低的温度,没有仔细确认具体值,但凑近时仍然感受不到热量。

一般焊接是 1 至 3 秒,低温焊接需要 7 秒左右。BB 老师提醒:“烙铁头千万不能动,一动可能焊盘就没了。”笑死,焊盘没了也太惨了,希望我的未来不是这样的。(忘记你把铜片焊盘整个拔起来的故事了是吗x)

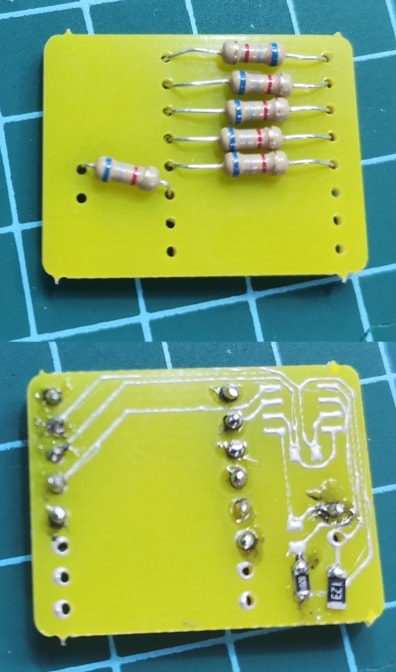

先用闲置的电阻元件试了一些,虽然感觉在吸走焊盘的边缘疯狂试探,而且助焊剂总是变得黑不溜秋的,粘在板子上,看不清有没有断开,但总之用万用表蜂鸣档测试都是连通的。接着试了试表面贴装元件。

在完好的板子上焊了三块电阻,感觉似乎熟悉了许多,比较顺利。芯片还没收到,所以剩余的部分暂时没法继续了。

制板流程到此也就结束啦。整体而言学习起来很容易,注意严格按照指示操作即可,最容易出现机器损坏情况的是各种探头、钻头识别失误的情况(可能设备会认为已经拆卸,万一继续执行后续步骤可能造成损害),需要多加注意,有类似迹象时及时停止机器。

另一个问题是本次绘制的迹线宽度有些不足,虽然 0.25 mm 在传统制程下并不窄,而且设备的极限参数是 0.1 mm,但仍然推荐保持在 0.5 mm 以上。实训课程中使用的线宽为 25 mil(0.635 mm)。

成品电路板可能不是很方便焊接,也不适合过于精密的电路;老师那边有这套设备制作的一个 STM32 主控的小游戏机,是用钢网刷上锡膏,通过回流炉焊接的,手工焊接难度过大。但是这套工具在快速验证想法时会非常实用,也可以帮助省去原型中手工飞线的麻烦。

期待这块板的后续啦~